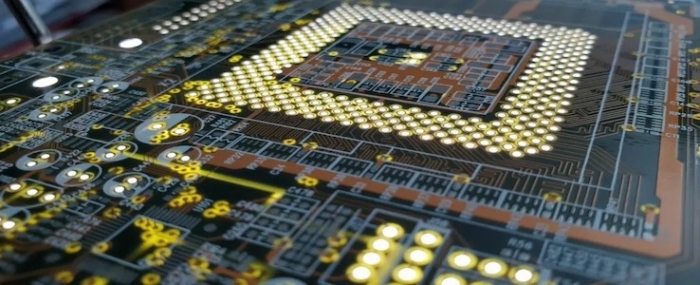

Les matières premières des circuits imprimés essentielles : performance, fiabilité et coût

ICAPE propose un aperçu des facteurs clés dans la sélection des matériaux pour circuits imprimés et des considérations qui guident leur utilisation.

Comprendre les différentes matières premières utilisées dans la fabrication des circuits imprimés (PCB) est essentiel pour optimiser les performances, la fiabilité et la rentabilité des dispositifs électroniques. Chaque PCB doit répondre à des exigences spécifiques selon son environnement d’utilisation, ce qui rend crucial le choix de matériaux aux propriétés adaptées. Le groupe ICAPE produit et fournit des PCB depuis 1999. Sur son site internet, l’entreprise propose un éclairage sur les considérations matérielles clés du secteur.

Substrats et couches de cuivre

Les matières premières des PCB comprennent des substrats organiques et inorganiques, ainsi que des couches conductrices de cuivre. Les substrats organiques incluent des noyaux en papier imprégnés de résines phénoliques ou des tissus en fibre de verre tissée ou non tissée imprégnés de résines époxy, polyimide, cyanate ester ou BT. Les substrats inorganiques incluent la céramique, l’aluminium et le cuivre-invar-cuivre.

Le choix d’un substrat organique dépend des propriétés physiques requises par l’application du PCB – telles que la température de fonctionnement, la fréquence ou la résistance mécanique. L’utilisation de matériaux inorganiques est généralement motivée par la nécessité d’une gestion thermique efficace.

Types de matières premières pour PCB

Le substrat constitue la base sur laquelle le cuivre est laminé, apportant un support structurel aux composants électroniques. Les matériaux de substrat courants comprennent le FR-4, le CEM-1, le CEM-3, les hydrocarbures chargés en céramique, le PTFE, les résines époxy modifiées, le BT (bismaléimide-triazine), l’aluminium, la céramique et les matériaux flexibles.

Les matériaux conducteurs sont utilisés pour créer les pistes, pastilles et vias à la surface du PCB. Le cuivre est le matériau conducteur le plus utilisé en raison de son excellente conductivité électrique et de son coût abordable. L’argent et l’or sont également utilisés pour les PCB en céramique dans des applications spécialisées.

Pour les conceptions haute fréquence, les matériaux avancés tels que les résines époxy modifiées et les hydrocarbures chargés en céramique offrent de meilleures performances électriques, une faible perte diélectrique et une bonne stabilité thermique. Les applications RF et micro-ondes peuvent nécessiter l’utilisation de ces matériaux ou de PTFE pour répondre à des exigences strictes.

Les applications avec des besoins thermiques élevés utilisent souvent des conceptions IMS (Insulated Metal Substrate), comme les PCB à base d’aluminium, en raison de leur excellente dissipation thermique. Les PCB en céramique conviennent également aux environnements à haute température, où la gestion thermique est cruciale.

Les matériaux flexibles tels que le polyimide sont idéaux pour les applications compactes ou mobiles, y compris les dispositifs portables et les implants médicaux.

Le choix des matériaux dépend des exigences de l’application, des considérations de coût et des spécifications de performance. Voici un aperçu des types de matériaux pour PCB les plus courants :

FR-4

Le matériau le plus utilisé pour les PCB, adapté à une large gamme d’applications, notamment l’électronique grand public, les systèmes automobiles, les commandes industrielles, l’équipement militaire et médical.

Avantages :

- Excellente isolation électrique

- Bonne résistance mécanique et stabilité dimensionnelle

- Rentable

- Facilement disponible

Inconvénients :

- Conductivité thermique limitée

- Non adapté au poinçonnage

CEM-1

Généralement utilisé dans l’électronique grand public à bas coût et les appareils électroménagers.

Avantages :

- Faible coût

- Adapté au poinçonnage

Inconvénients :

- Non adapté aux PCB double face avec trous métallisés

CEM-3

Utilisé dans des applications similaires au CEM-1 mais permet des trous métallisés. Constitue une alternative économique au FR-4.

Inconvénients :

- Moins disponible que le FR-4

FR-4 à base d’époxy modifié

Couramment utilisé dans les applications hautes performances telles que le HDI (High Density Interconnect), l’aérospatial et les télécommunications.

Avantages :

- Bonnes performances électriques à haute fréquence

- Moindre perte diélectrique que le FR-4 standard

- Stabilité thermique améliorée

Inconvénients :

- Coût plus élevé que le FR-4 standard

IMS PCBs (Insulated Metal Substrates)

Généralement à base d’aluminium, utilisés dans les applications nécessitant une gestion thermique efficace, comme l’éclairage LED, les alimentations électriques et l’électronique automobile.

Avantages :

- Excellente conductivité thermique

- Poids léger

- Bonne stabilité dimensionnelle

- Coût relativement faible

Inconvénients :

- Plus difficile à usiner

- Fabrication complexe en conception multicouche

PCB flexibles

Utilisés dans les applications nécessitant une flexibilité mécanique ou des contraintes d’espace, comme les dispositifs portables, les équipements médicaux et les systèmes automobiles.

Avantages :

- Souples et pliables

- Taille et poids réduits

- Les conceptions rigides-flexibles offrent des interconnexions plus fiables que les cartes rigides reliées par câbles

Inconvénients :

- Plus coûteux que les PCB rigides

- Résistance mécanique inférieure aux cartes rigides

PCB en céramique

Utilisés dans les applications de forte puissance et de haute température, comme l’électronique de puissance, l’emballage LED et les capteurs.

Avantages :

- Excellente conductivité thermique

- Résistance élevée aux températures

- Excellente stabilité dimensionnelle

Inconvénients :

- Cassant et nécessite une manipulation soigneuse lors de l’assemblage

- Capacité limitée des fournisseurs pour les structures multicouches en céramique, en raison de la complexité du procédé et des températures extrêmes

- Difficile à usiner

Hydrocarbures chargés en céramique / PTFE

Utilisés dans les applications à haute fréquence et haute performance, telles que les circuits RF/micro-ondes, l’aérospatiale et les télécommunications.

Avantages :

- Excellentes performances électriques à haute fréquence

- Faible perte diélectrique

- Bonne stabilité thermique

Inconvénients :

- Coût plus élevé que le FR-4

- Disponibilité limitée de certaines formulations spécifiques

Différents PCB nécessitent différents matériaux de base

En conclusion, les matières premières des PCB, y compris les substrats et les couches conductrices, sont les composants de base de la fabrication des circuits imprimés.

Les substrats courants incluent le FR-4, le CEM-1, le CEM-3, les hydrocarbures chargés en céramique, le PTFE, les époxys modifiés, l’aluminium, la céramique et les matériaux flexibles. Chacun offre des propriétés spécifiques adaptées à des applications précises.

Le cuivre reste le matériau conducteur le plus utilisé en raison de son excellente conductivité et de son coût compétitif. Pour les PCB en céramique, l’argent et l’or sont également employés.

Les avantages des hydrocarbures chargés en céramique ou du PTFE incluent leurs excellentes performances électriques, leur faible perte diélectrique et leur stabilité thermique, ce qui les rend idéaux pour les conceptions micro-ondes, ondes millimétriques et RF. Les PCB à base d’aluminium offrent une excellente dissipation thermique et conviennent parfaitement à l’éclairage LED et à l’électronique de puissance.

Les substrats flexibles comme le polyimide offrent une grande liberté de conception et réduisent la taille et le poids, idéals pour des applications compactes ou dynamiques comme les dispositifs portables ou les implants médicaux. Les PCB en céramique présentent une excellente dissipation thermique, une forte résistance aux températures et une grande stabilité dimensionnelle, ce qui les rend adaptés aux environnements de haute température et de haute puissance.